Почему одни амортизаторы служат недолго, а другим, как говорится, сносу нет?

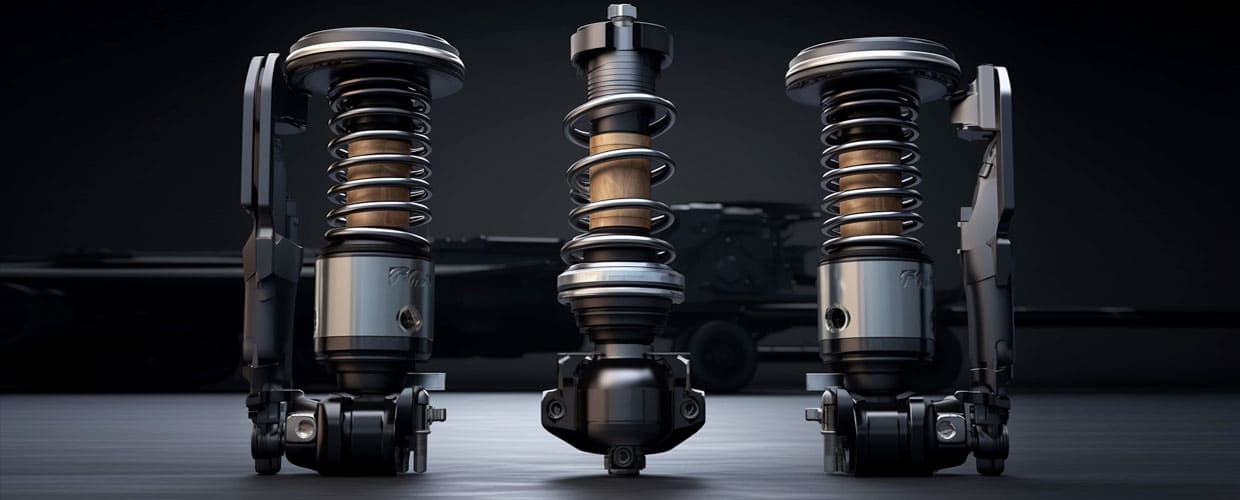

Учитывая важность этого узла и состояние наших дорог, одно из главных требований к амортизаторам – долговечность. Амортизатор – высокотехнологичное изделие и собирается минимум из 20 компонентов. От качества каждого его компонента, от точности их обработки, соединения и сборки зависит срок службы амортизатора в целом. Поэтому производитель достойного продукта всегда уделяет особое внимание контролю качества.

От первых чертежей до запуска амортизатора в серийное производство проходит три года – для новой модели автомобиля, и год-полтора – для уже существующей. Все характеристики будущего амортизатора закладываются ещё на этапе проектирования. Сначала создают конструкцию с геометрией и характеристиками, которые определены техническим заданием. Проводится компьютерное моделирование с точным расчётом нагрузки на каждую точку детали. Потом наступает стадия опытных образцов, когда в течение двух-трёх месяцев экспериментальные изделия испытывают в лаборатории на выносливость и прочность. Здесь проверяются и регулируются технические характеристики амортизатора в условиях разных температур (от минус пятидесяти до плюс восьмидесяти), на устойчивость к различным повреждениям, и даже на уровень шумности. Амортизатор заставляют срабатывать до двух миллионов раз, имитируя движение автомобиля на различной скорости. На специальных испытательных стендах проверяется ходимость этой детали на 150 тысячах километров! Затем этот же амортизатор испытывают на прочность, стараясь оторвать крепёжные элементы от корпуса. После всех этих «мучений» прототип будущего амортизатора передаётся автопроизводителю для испытаний на новом автомобиле. И только после серии совместных тестов амортизатор запускается в массовое производство.

Ответственный производитель всегда стремится не зависеть от внешних поставщиков и делать максимум компонентов самостоятельно, используя в производстве современные высокотехнологичные и надёжные материалы. Не менее важно, насколько автоматизировано производство (ведь роботы не знают усталости и не допускают ошибок).

Ясно, что далеко не каждый производитель амортизаторов может позволить себе такие длительные и дорогостоящие испытания. У Каяба, например, для этих целей 4 собственных научно-исследовательских центра, и огромный испытательный полигон в Японии размером как 64 (!) футбольных поля. Кроме того, все стойки и амортизаторы этого производителя — и на конвейер, и на фирменный сервис и для рынка автозапчастей — производятся на одних и тех же линиях по одинаково высоким стандартам качества. Неудивительно, что такие амортизаторы прослужат долго, обеспечивая вашу безопасность на многие километры дорог.

О том, как качество амортизатора влияет на эффективность торможения, устойчивость и управляемость автомобилем, мы расскажем в следующей передаче.